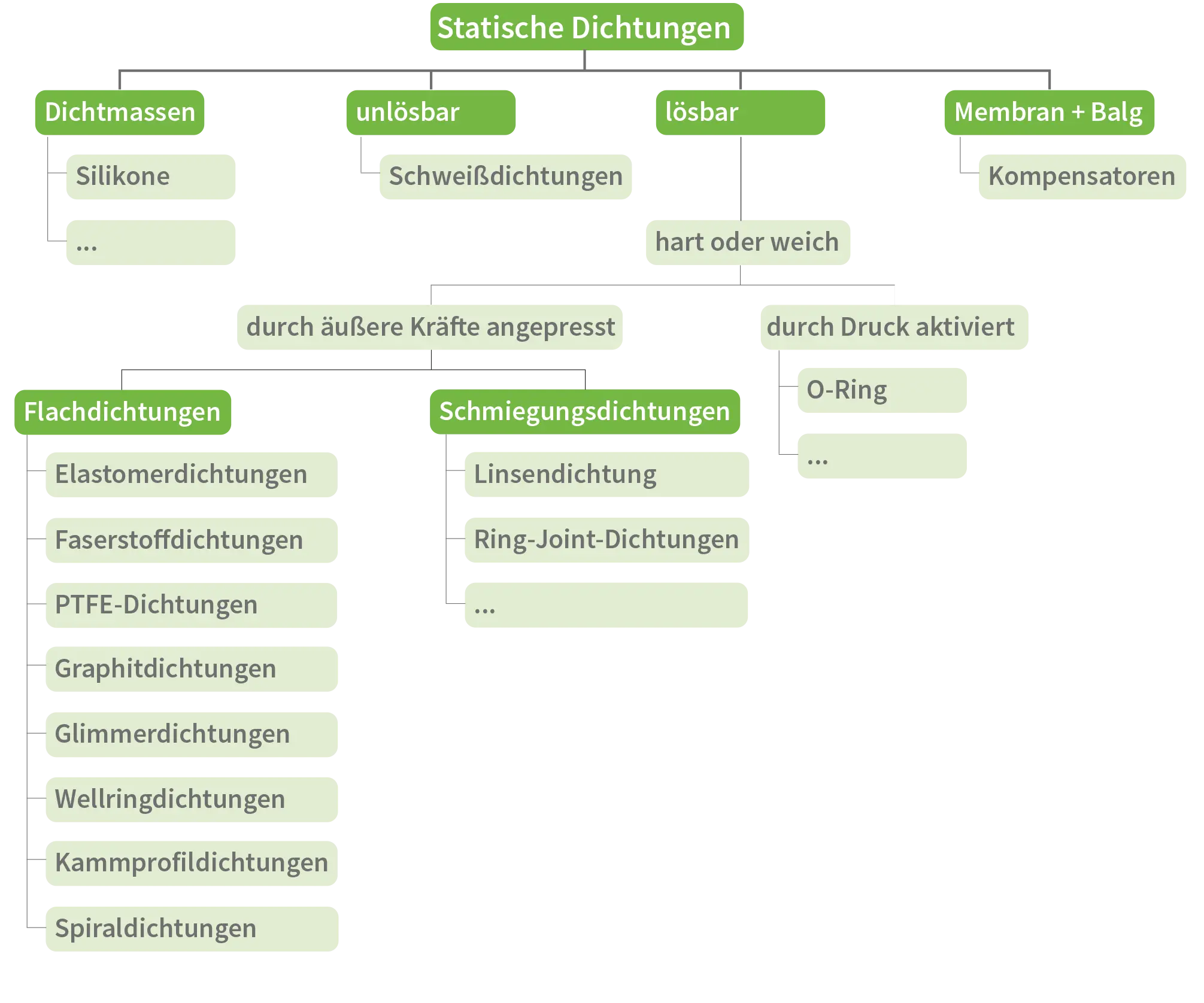

Statische Dichtungen werden zwischen den abzudichtenden Kontaktflächen der Baugruppe eingesetzt, Voraussetzung hierfür ist das zwischen den Bauteilen keine Relativbewegung stattfindet. Folgende Grafik [Abb. 1] gibt einen Überblick zu den Produktgruppen von statischen Dichtungen

Sie decken ein weites Anwendungsfeld von verschiedenen Drücken, Temperaturen und Medien ab. Dementsprechend sind ihre Ausführungen vielfältig. Eine weitere sinnvolle Einteilung kann entsprechend der verwendeten Werkstoffe vorgenommen werden:

- Weichstoffdichtungen: Elastomere, Faserstoffe, PTFE [Polytetrafluorethylen], Graphit

- Hartstoffdichtungen: Kupfer, verschiedene Stähle

- Mehrstoffdichtungen: Gummi-Stahl-Dichtung, Faserstoffdichtungen oder Graphitdichtungen mit Spießblecheinlage

Mehrstoffdichtungen kombinieren die hohe Anpassungsfähigkeit von Weichstoff- mit der Formstabilität von Hartstoffdichtungen. Die Hartstoffe werden dabei als Matrix [Bsp.: Faser] oder Grundkörper [Bsp.: Kammprofildichtung] eingesetzt.

Mehr zu Kompensatoren

Mehr zu O-Ringen

Mehr zu Linsendichtungen

Mehr zu Elastomerdichtungen

Mehr zu Faserstoffdichtungen

Mehr zu Ring-Joint-Dichtungen

Mehr zu PTFE-Dichtungen

Mehr zu Graphitdichtungen

Mehr zu Glimmerdichtungen

Mehr zu Wellringdichtungen

Mehr zu Kammprofildichtungen

Mehr zu Spiraldichtungen

Abb. 1: Erweiterung Abbildung: „Systematische Einteilung statischer Dichtungen“ nach Prof. Dr.-Ing. Heinz Konrad Müller und Prof. Dr.-Ing. Werner Haas, Dichtungstechnik, 9. Auflage 2015, Universität Stuttgart

Abb. 1: Erweiterung Abbildung: „Systematische Einteilung statischer Dichtungen“ nach Prof. Dr.-Ing. Heinz Konrad Müller und Prof. Dr.-Ing. Werner Haas, Dichtungstechnik, 9. Auflage 2015, Universität Stuttgart

Unsere statischen Dichtungen

Auslegung

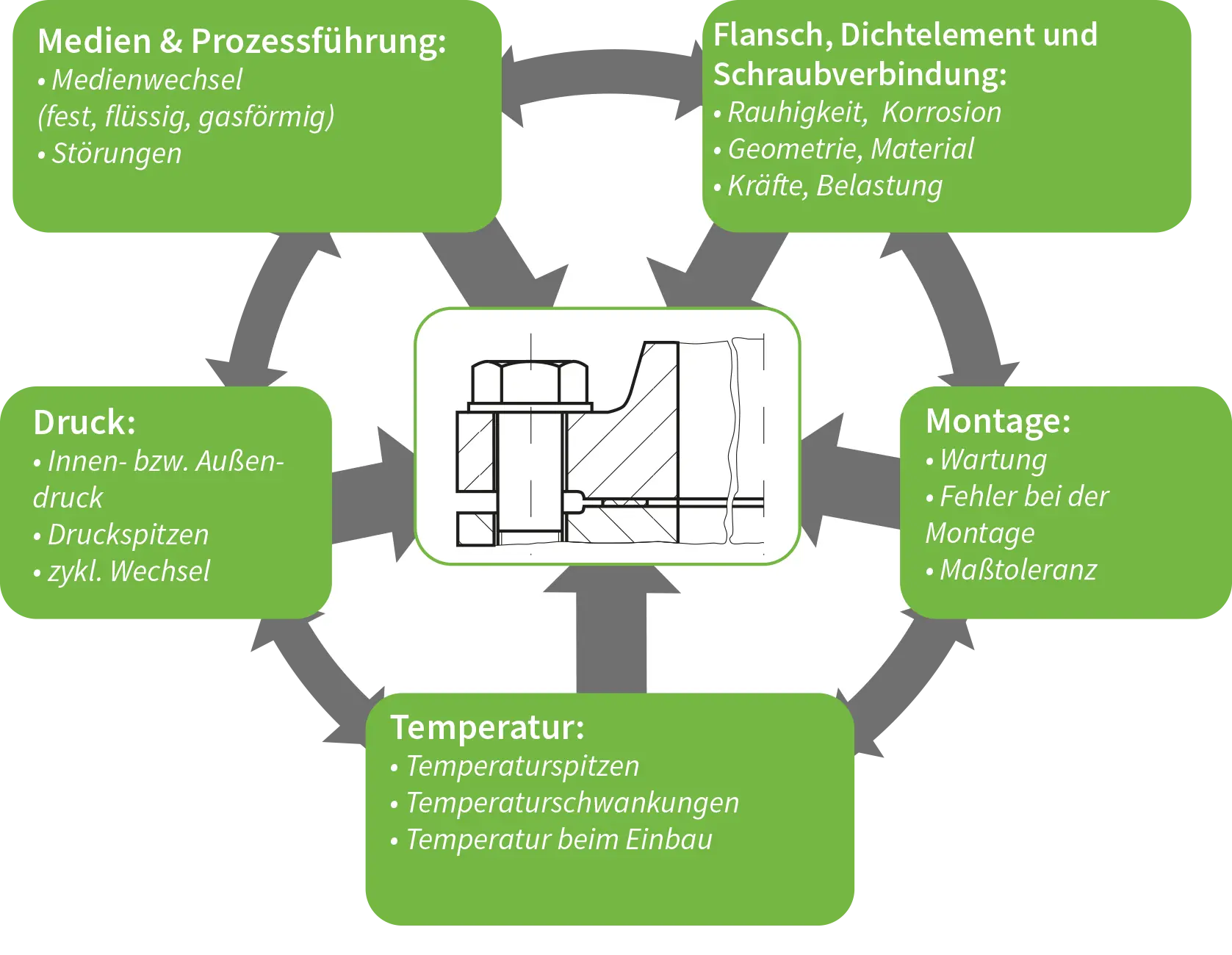

Bei der Auslegung einer Dichtverbindung ist die ganzheitliche Betrachtung aller relevanten Bauteile zu Grunde zu legen. Eine Dichtung kann nur die geforderte technische Dichtheit in Bezug auf ihre Emission oder Immission erfüllen, wenn die Flansche sowie die Schraubverbindungen die benötigten Voraussetzungen erfüllen.

Relevante Einflussgrößen und Anforderungen auf die Dichtung wie Flanschverbindung sind:

- chemische und thermische Beständigkeit

- Druckwiderstandsfähigkeit gegenüber dem abzudichtenden Druck

- geforderte Sicherheit und Leckageklasse

- erreichen der zu erfüllenden Lebensdauer

- Setzen und Kriechen

- Dichtheit bei Verformung und Schwingung

- Beschaffenheit des Flansches [Welligkeit, Rauheit, Korrosion, Reinheit der Oberfläche und Verschleiß], Qualität der Schrauben, Güte der Unterlegscheiben

- Dichtungsgeometrie, Einbauraum

Fast alle der oben aufgeführten Faktoren werden von den geforderten Bedingungen des Prozesses vorgegeben, beispielsweise das Erreichen einer Temperatur für den Ablauf einer chemischen Reaktion. Die Beschaffenheit des Flansches, wie die Dichtungsgeometrie oder ggf. der Einbauraum, können von dem Anwender / der Anwenderin mitbestimmt und somit optimiert werden.

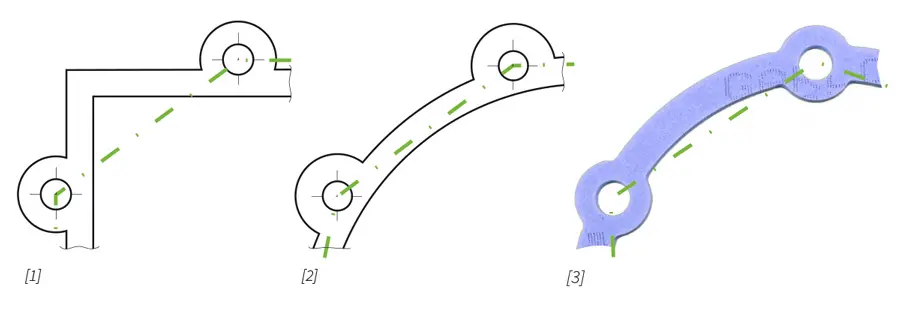

Abb. 2: Projizierung der Schraubenkraftlinie auf verschiedene Dichtungsgeometrien.

[1] hohe Abweichung zwischen Kennlinie und Dichtfläche führt je nach Steifigkeit des Flansches zu einem mäßigen Dichtverhalten

[2] gute Übereinstimmung von Kennlinie und Dichtfläche führt zu einer sehr guten Dichtwirkung

[3] Produktionsbeispiel einer Gylon® Blau Style 3504 mit guter Deckungsgleichheit von Schraubenkennlinie und Dichtfläche

Die in den Firmenschriften der Industrietechnik Frank Schneider GmbH angegebenen Maximal-Werte für Temperatur und Druck je Produkt sind als grobe Richtwerte zu sehen und nicht als feste Grenzen. Es bedarf bei der Auslegung von Dichtungen einer detaillierten Abstimmung zwischen Ihnen und dem Team der Industrietechnik Frank Schneider GmbH. Die angegebenen Höchstwerte bei Temperatur und Druck dürfen im Betrieb auf keinen Fall gleichzeitig auftreten, da dies zum Versagen des Dichtkörpers im Betrieb führt und zwangsläufig zum Versagen der Dichtstelle. Abbildung 3 verdeutlicht die komplexen Zusammenhänge, die auf den Dichtkörper in einer Flanschverbindung während der Montage und des Betriebes einwirken können. Diese sollten während der Auslegung berücksichtigt werden.

Abb. 3: dient zur Verdeutlichung der komplexen Einflussgrößen auf die Dichtverbindung

Generell weisen dünnere Dichtungen eine bessere technische Dichtheit auf als dickere Dichtungen desselben Grundmaterials. Der Grund hierfür ist die Abnahme von Poren im Dichtungswerkstoff, deren Auftrittswahrscheinlichkeit proportional zur Dickenreduktion abnimmt. Beim Auftreten von Einflussbedingungen, wie Vibration, weisen dickere Dichtungskörper ein höheres Nachstellverhalten an dem Flansch auf und können in bestimmten Anwendungsfällen besser abdichten. Bei der Auslegung von Flachdichtungen sollte auch die Optimierung des Kraftflusses beachtete werden, wie in Abbildung 2 verdeutlicht wird.

Der Dichtkörper kann im Krafthaupt- oder Kraftnebenschluss eingebaut werden [Abb. 4]. Beim Krafthauptschluss wirkt die Kraft direkt auf die Dichtung ein, was eine gezielte Aufbringung der Flächenpressung ermöglicht. Der Nachteil des Krafthauptschlusses, ist das unmittelbare Einwirken von Kräften und vor allem Momenten des Rohrleitungssystems auf die statischen Dichtungen. Bei der Auslegung von Dichtungen im Kraftnebenschluss müssen das Relaxationsverhalten, die Abnahme der Dichtkörperstärke und die daraus resultierende Reduzierung der Flächenpressung in der Dichtverbindung während des Betriebs bedacht werden, damit das Entstehen unerwünschter Leckage verhindert wird. In der DIN EN 1514-1 [3] findet Normierung für Flachdichtungen im Krafthauptfluss statt.

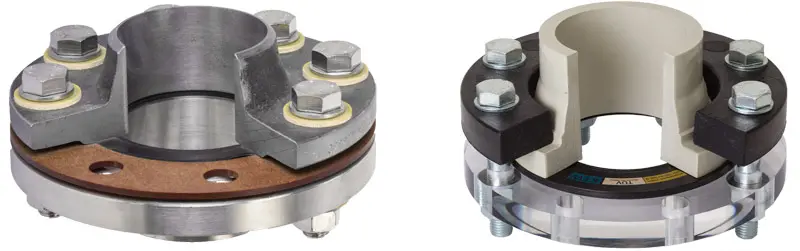

Neben der direkten oder indirekten Einbindung von statischen Dichtungen in den Kraftschluss können die Bauteile der Baugruppe, in welcher die statische Dichtung eingesetzt wird, aus unterschiedlichen Materialien bestehen. Besonders häufig kommen hierbei Kunststoffe, faserverstärkte Kunststoffe [Bsp.: GFK], sowie verschiedene Metalle zum Einsatz, zumeist Stähle, welche mit einer Emaillierung beschichtet sein können, zum Einsatz [siehe Abb. 5]. Die unterschiedlichen Festigkeiten und Ausdehnungskoeffizienten sollten in der Auslegung des Dichtkörpers berücksichtigt werden. Streckung und Stauchung der Dichtung treten besonders bei Temperaturschwankungen im Rohrleitungssystem auf. Für diesen Anwendungszweck sollte die Dichtung besonders rückstellfähig sein.

Abb. 4: Einbauvarianten von Dichtungen in Flansche:

[1] Ebene Flanschfläche [Krafthauptschluss]

[2] Flansch im Nut und Federbauweise [Krafthauptschluss]

[3] Flansch im Nut und Federbauweise, mit komplett umschlossener Dichtung [Kraftnebenschluss]

Bei der Auslegung sind neben den Einflussgrößen die geltenden Gesetze und Regelwerke zu beachten. Hervorzuheben sind die

- „Technische Anleitung zur Reinhaltung der Luft – TA Luft“ [4] und die

- VDI 2290 [5].

Die TA-Luft aus dem Jahr 2002 ist eine Verwaltungsvorschrift des Bundes-Immissionsschutzgesetzes [BImSchG] und gibt strenge Immissions- bzw. Emissionsgrenzwerte vor. Die VDI-Richtlinie: „VDI 2290 Emissionsminderung – Kennwerte für die dichte Flanschverbindung“, dient als Richtlinie zur Beurteilungen der technischen Dichtheit von Flanschverbindungen für flüssige und gasförmige Medien bis 400 °C entsprechend den Anforderungen der TA-Luft. Weitere Verordnungen können je nach Anwender der Fire-Safe-Test, die FDA-Konformität oder die Ausblassicherheit sein.

Teil der Auslegung ist die Konstruktion und Berechnung. Für toxische Medien, welche in der TA-Luft aufgeführt sind, wird die Berechnungsmethode der DIN EN 1591-1 [6] für Stahlflansche mit Dichtelementen im Krafthauptschluss angewandt. Die für den Festigkeitsnachweis relevanten Parameter sind nach DIN EN 13555 [7] zu bestimmen. Die Kennwerte werden von unabhängigen Instituten ermittelt.

Abb. 5: Stahlflansch mit Isolierung [links], Kunststoffflansch [rechts]

Hervorzuheben ist hier das Center of Sealing Technology der Fachhochschule Münster, dessen Datenbank unter folgender Web-Adresse auffindbar ist: www.gasketdata.org . Die Messwerte wurden dabei unter Idealbedingungen erzielt. Bei realen Bedingungen sollten deswegen höhere Flächenpressungen gewählt werden, da die Bauteile meist einen größeren Verschleißgrad aufweisen.

Montage & Betrieb

Grundlegend muss bei der Montage die Reinheit von Dichtflächen und Bauteiloberflächen gewährleistet werden. Nach dem Einsetzen des Dichtelements müssen die Schraubverbindungen gleichmäßig angezogen werden. Die Schraubenkräfte über die gesamte Bauteilfläche erzeugen eine Pressung auf dem Dichtkörper, diese sollte mindestens der vorgegebenen Mindest-Pressung des Herstellers für die entsprechende Leckageklasse entsprechen. Beim Verpressen entstehen elastische und plastische Bereiche am Dichtkörper. Der elastische Anteil wird nach der Entlastung rückverformt, der plastische Anteil bleibt dauerhaft verformt, wodurch Dichtkörper nicht mehrmals zu gebrauchen sind. Der Mindest-Pressdruck muss dabei aufgebracht werden, um Rauheiten auf der Bauteiloberfläche aber auch die Poren im Dichtkörper zu verschließen. Dabei müssen die Gewindegänge der Schrauben gefettet werden. Dies dient zur Reduzierung von Reibungsverlusten in den Gewindegängen beim Einschrauben. Für die Montage der Schrauben sind hydraulisch- oder drehmomentgesteuerte Anzugsverfahren, den Verfahren mit Maulschlüssel oder Schlagschrauber vorzuziehen, aufgrund ihrer höheren Genauigkeit.

Weitere Hinweise zum Thema Montage sind in folgenden Schriften:

- VDI 2290 Emissionsminderung – Kennwerte für dichte Flanschverbindungen [5]

- Leitfaden zur Montage von Flanschverbindungen in verfahrenstechnischen Anlagen [kostenfreier Download möglich]

Während des Betriebes darf die Pressung zwischen Bauteil und Dichtkörper die Mindest-Pressung nicht unterschreiten, da sonst Leckage droht. Bei Überschreitung der Maximal-Pressung besteht die Gefahr, dass der Dichtköper mechanisch irreversibel verformt wird und es somit zu dessen Zerstörung kommt. Eine Wahl der Pressung oberhalb der Mindestflächenpressung stellt somit einen Sicherheitsfaktor dar, um im Betrieb auftretende Schwingungen, Temperaturschwankungen und Verformungen zu tolerieren.

Lagerung

Die Lagerung kann entscheidenden Einfluss auf die Funktionalität der Dichtung im späteren Betrieb haben. Dichtkörper sollten generell so gelagert werden, dass ihre Oberfläche nicht zerkratzt werden kann. Ebenfalls muss beim Einlagern gewährleistet sein, dass sich die Dichtung nicht verformt.

- Faserstoffdichtungen sollten unter einer Temperatur von 30 °C und abgeschirmt von UV-Strahlung gelagert werden. Bei Einhaltung der genannten Bedingungen können Graphit sowie PTFE-Flachdichtungen generell unbegrenzt gelagert werden.

- Dichtungen mit offenliegenden metallischen Grundkörpern [Bsp.: Kammprofildichtungen, Spiraldichtungen oder Ring-Joint-Dichtungen] sollten generell vor Flugrost geschützt werden, eine Lagerung bis 5 Jahre ist möglich.

- Falls die Dichtung aufgrund ihrer enormen Abmaße oder des zugrundeliegenden Fertigungsverfahrens geklebt wurde, ist mit einer Minderung der Lagerfähigkeit zu rechnen [8].

Quellennachweis

[1] Prof. Dr.-Ing. Heinz Konrad Müller, Prof. Dr.-Ing. Werner Haas, 2015, Dichtungstechnik, 9. Auflage, Universität Stuttgart

[2] Prof. Dr.-Ing. Alexander Riedl (Hrsg.), 2017, Handbuch Dichtungspraxis, 4. Auflage, Essen: Vulkan Verlag GmbH

[3] DIN EN 1514-1:1997-08, Titel: Flansche und ihre Verbindungen – Maße für Dichtungen für Flansche mit PN-Bezeichnung, Teil 1: Flachdichtungen aus nichtmetallischem Werkstoff mit oder ohne Einlagen, Berlin: Beuth Verlag GmbH

[4] Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit, Technische Anleitung zur Reinhaltung der Luft-TA Luft, 24.Juli 2002, Internetfassung: Stand 24. Mai 2018

[5] VDI 2290:2012-06, Emissionsminderung – Kennwerte für dichte Flanschverbindungen, Juni 2012, Berlin: Beuth Verlag GmbH

[6] DIN EN 1591-1:2014-04, Titel: Flansche und ihre Verbindungen – Regeln für die Auslegung von Flanschverbindungen mit runden Flanschen und Dichtung – Teil 1: Berechnung, April 2014, Berlin: Beuth Verlag GmbH

[7] DIN EN 13555:2014-07, Titel: Flansche und ihre Verbindungen – Dichtungskennwerte und Prüfverfahren für die Anwendung der Regeln für die Auslegung von Flanschverbindungen mit runden Flanschen und Dichtungen, Juli 2017, Berlin: Beuth Verlag GmbH

[8] Verband der chemischen Industrie e.V., Leitfaden zur Montage von Flanschverbindungen in verfahrenstechnischen Anlagen, 17. März 2016

![flansch-kraftschluesse-ifs Deutsch: Einbauvarianten von Dichtungen in Flansche:

[1] Ebene Flanschfläche (Krafthauptschluss)

[2] Flansch im Nut und Federbauweise (Krafthauptschluss)

[3] Flansch im Nut und Federbauweise, mit komplett umschlossener Dichtung (Kraftnebenschluss) English: Installation variants of gaskets in flanges: [1] Planar flange surface (main force connection) [2] Flange in groove and tongue design (main force connection) [3] Flange in groove and tongue design, with completely enclosed gasket (secondary force connection)](https://www.industrietechnik-schneider.de/wp-content/uploads/2018/05/flansch-kraftschluesse-ifs.jpg.webp)

Photo by Jan Kahánek on Unsplash

Photo by Jan Kahánek on Unsplash